Kunststof besta at relatief kort. In 1850 werd in Amerika een van de eerste kunststoffen uitgevonden: celluloid. Daarmee werden vooral biljartballen gemaakt en dat betekende een belangrijke stap voorwaarts. Tot dat moment werden biljartballen voornamelijk gemaakt van de ivoren slagtanden van olifanten.

at relatief kort. In 1850 werd in Amerika een van de eerste kunststoffen uitgevonden: celluloid. Daarmee werden vooral biljartballen gemaakt en dat betekende een belangrijke stap voorwaarts. Tot dat moment werden biljartballen voornamelijk gemaakt van de ivoren slagtanden van olifanten.

De eerste kunststof die gebruikt werd was bakeliet (PF). Dit was omstreeks 1908.

Bakeliet was ontwikkeld door de Leo Baekeland, een Belgische uitvinder die op jonge leeftijd naar Amerika verhuist. Het werd gebruikt in de elektrotechniek, in radiokasten, voor telefoons en als deurklinken.

Om verder te lezen dient u ingelogd te zijn. Nog geen lid? Informeer naar de voordelen van het lidmaatschap. [email protected]

Na de uitvinding van bakeliet ging de wetenschap zich met kunststof bezighouden. Daarmee brak het polymerentijdperk aan. Polystyreen en PVC volgden in de twintiger jaren. Polyethyleen verscheen in 1933, Nylon en Teflon in 1938, PP in 1954, en Kevlar in 1965 Zo’n beetje alle andere kunststoffen werden pas in de tweede helft van de twintigste eeuw uitgevonden. Het was dan ook pas na de Tweede Wereldoorlog dat de massaproductie van kunststoffen echt goed op gang kwam.

Kunststof verpakkingen

Gemiddeld opent iedere Nederlander per dag zeven verpakkingen. Een gemiddelde Europeaan opent in zijn leven zo’n 140.000 verpakkingen. Iedere seconde gaan er ongeveer 25.000 verpakkingen open in de Europese Unie.

Slecht verpakken kost jaarlijks ongeveer 5 miljard euro: voedsel dat door microlekkages in de verpakking bederft, kapotte meubels door onvoldoende verpakking, medicijnen die weggegooid moeten worden omdat de portiegroottes niet kloppen, enzovoorts. Het maken van verpakkingen kost energie en grondstoffen en levert milieubelasting op. Toch zijn verpakkingen nodig. Ze verbeteren de houdbaarheid van voedingsmiddelen en bieden diverse producten bescherming tegen beschadiging tijdens transport en opslag.

Bij het ontwerpen van een verpakking is de keuzemogelijkheid van materialen groot. Afhankelijk van de specifieke eisen die men aan de verpakking stelt, wordt de meest geschikte kunststof gebruikt.

De eigenschappen van deze kunststof kunnen door middel van additieven worden aangepast. In onderstaande opsomming staan de additieven tussen haakjes vermeld, die voor een bepaald doel aan het kunststofmateriaal worden toegevoegd.

Het is ook mogelijk verschillende kunststoffen of combinaties met andere materialen, in laagjes op elkaar te hechten, zogenaamde laminaten, waardoor de eigenschappen van de verschillende kunststofsoorten en/of andere materialen worden gecombineerd.

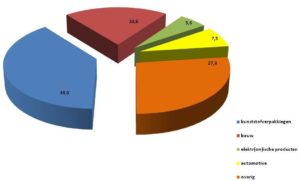

Cijfers

In 2011 groeide de plastic industrie met 0,3% ofwel met 89 miljard euro. De converters zelfs met 1,9%, dat is een groei van € 194 miljard.

Wereldwijd groeide de productie van plastics in 2010 en 2011 met 3,7% tot rond 280 million ton. De concurrentie met Azië is groter. Hoewel er volgens een recent onderzoek van de ING sprake is van een lichte terugval. Door de stijgende lonen en de stijgende Chinese munt keert productie terug naar Nederland en naar Oost- en Midden Europa.

Europese plastic industrie krijgt steeds meer te maken met strenge regelgeving.

Het aantal werknemers in de producerende sector bleef relatief stabil met 167.000 werknemers. De converters bieden werk aan 1,23 miljoen Europese inwoners. In Nederland zijn circa 550 bedrijven actief in kunststofverpakkingen, waarvan 320 handelsondernemingen en 230 productiebedrijven. De 9.000 medewerkers in de Nederlandse kunststof verpakkingsindustrie realiseren een omzet van € 2,7 miljard.

Zie ook Plastics: The Facts 2016

En: Rapport ING Rubber- en Kunststofindustrie

Productie van kunststof

Kunststoffen zijn opgebouwd uit bundels macromoleculen, ook wel polymeren genoemd. Een polymeer is een stof die opgebouwd is uit moleculen die ontstaan zijn door synthese van kleine moleculen die monomeren worden genoemd.

Kunststof worden voor een groot deel gemaakt uit aardolie. Met 10 kilo aardolie heb je al voldoende voor het maken van 3000 draagtassen, 1000 yoghurtbekers of 12.000 injectiespuiten. Deze aardolie wordt gekraakt. In dit proces wordt de olie verhit in een speciale kraakruimte. Door het kraken worden grote molecuulketens gebroken in kleinere.

Dit gebeurt doordat sommige verbindingen tussen koolstofatomen worden verbroken. Doordat er een katalysator gebruikt wordt, wordt het kraken versneld.

Stoffen die bij het kraken ontstaan zijn onder andere propeen en etheen.

Hier kan dan weer kunststof van gemaakt worden, door te polymeriseren.

Andere namen voor kunststof zijn polymeren of plastic(s). Het woord polymeer is uit het Grieks afgeleid, poly is veel en meer betekent deel. Een polymeer is een molecuul dat bestaat uit een aaneenschakeling van meerdere identieke deeltjes. Deze deeltjes zijn monomere eenheden. Dus polyamide (kunststof) is polymeer, maar amide is monomeer.

Plastic is een woord dat we hebben overgenomen uit het Engels. Hoewel men vaak dat plastic en kunststof hetzelfde is, is dit niet altijd zo. Een plastic is eigenlijk alleen een kunststof waarvan door plastische vormgeving (verhitting in een vorm onder druk) een voorwerp kan worden gemaakt. Men spreekt dan van een thermoplast. Lang niet alle kunststoffen vallen daaronder. Daarom is de naam plastic niet echt een geschikt alternatief voor de naam kunststof.

Recyclaat

Voordelen van het gebruik van gerecycleerde kunststof:

Een groot voordeel is vanzelfsprekend dat we door het recyclen minder fossiele brandstoffen verbruiken, wat dus goed is voor het milieu. Ook verbranden we minder kunststoffen, wat tot gevolg heeft dat er minder schadelijke stoffen in de lucht komen.

De mogelijkheid bestaat om tijdens het recycleproces additieven en vulstoffen toe te voegen, en zo dus materiaal, met eigenschappen naar eigen behoren, te maken.

De uitkomst van het recycleproces zijn meestal kleine korreltjes aan kunststof. Het voordeel hiervan is dat ze makkelijk vervoerbaar zijn, en goed te gebruiken. Het is namelijk puur, en niet verontreinigd, waardoor ze zo in machines kunnen worden gegooid.

Prijs

Recyclaat is aanzienlijk goedkoper dan nieuw materiaal. Bij grote series of bij dikwandige producten kan de toepassing van recyclaat belangrijke financiële voordelen opleveren. Voorbeelden zijn: vuilniszakken, pallets, landbouwfolie, buizen, kweekpotten.

Marketing

Het gebruik van recyclaat in producten kan marktgericht worden gecommuniceerd om het imago van een bedrijf of product te verbeteren. Te denken valt aan draagtassen, frisdrank-trays, of kunststofpalen als vervanging van hardhout.

Interne afvalstromen

Heeft een bedrijf interne afvalstromen dan is het economisch aantrekkelijk deze tot recyclaat te verwerken en zo te hergebruiken in hetzelfde of in een ander product, zoals kratten of textielkokers.

Beschrijving van de drie groepen

Kunststoffen zijn in te delen in drie groepen, namelijk:

- thermoplasten

- thermoharders

- elastomeren

Als je een thermoplast onder de microscoop zou leggen, zou deze er uit zien als heleboel losse draden bij elkaar. Thermoplasten smelten voor ze verbranden. Ze lossen op in bepaalde stoffen waaronder aceton, benzine en thinner. De naam van een thermoplast begint altijd met poly.

Thermoharders zien er onder de microscoop bijna hetzelfde uit als thermoplasten, alleen hebben thermoharders dwarsverbindingen tussen de draden. Thermoharders smelten niet, maar verbranden wel. Ze lossen niet op en ze zijn weinig flexibel.

Elastomeren worden ook wel kunstrubbers genoemd. Onder de microscoop kun je zien dat de moleculen van deze kunststofsoort zwavelbruggen bevat.

Dit zorgt voor de elastische eigenschap. Verder zitten de elastomeren qua gedrag tussen de thermoplasten en de thermoharders in.

Productie processen kunststoffen

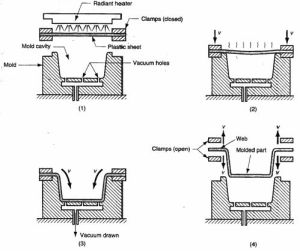

Thermoforming (ook wel vacuümvormen) is een productieproces waarbij een kunststof folie of kunststof plaat wordt verwarmd tot deze plastisch wordt. Daarna wordt het kunststof plaatmateriaal gevormd door het met behulp van vacuüm in of over een mal (gereedschap) te trekken. Als het kunststof plaatmateriaal de juiste vorm heeft aangenomen wordt de matrijs gekoeld zodat het materiaal een vaste vorm aanneemt. Bij de laatste stap in dit proces wordt het gevormde materiaal uit gestanst en opgestapeld. De dikte van de te gebruiken folie hangt af van het gewenste product en de eisen die daar aan gesteld worden.

Thermovormen wordt toegepast voor vele toepassingen. In de verpakkingsbranche wordt thermovormen toegepast voor het produceren van o.a. bekers, bakken, deksels, trays, blisters en clamshells. Door het gebruik van dik kunststof plaatmateriaal kunnen onderdelen gemaakt worden zoals deur- en dashboard panelen van auto’s.

Voordelen van Thermovormen:

- Lagere kosten voor machines. (t.o.v. spuitgieten)

- Mogelijkheid om dunwandige verpakkingen te produceren.

- Mogelijkheid om grootschalig te produceren.

- Lage kosten bij aanschaf en aanpassing van het gereedschap (matrijs).

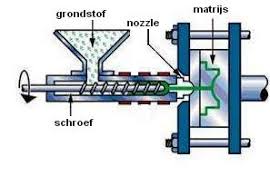

Spuitgieten

Het kunststof komt in korrelvorm bij de pijl de machine in. De extruder (schroef) drukt het gekorrelde kunststof via een kleine inspuit opening in de holte (caviteit) van de matrijs.

De verwarmingselementen zorgen ervoor dat het kunststof vloeibaar wordt. Indien een inmould label gewenst is wordt deze door een robot in de matrijs geplaatst. Het gesmolten plastic wordt onder hoge druk de matrijs in gespoten waar het de vorm aanneemt van de gereedschap holte.

Vervolgens wordt het gereedschap gekoeld. Hierdoor stolt het materiaal en heeft het, als het proces goed verlopen is, de gewenste vorm. Vervolgens wordt de verpakking, door uitwerpers uit het geopende gereedschap gedrukt.

Omdat de verpakkingen niet mogen beschadigen pakt een robot ze uit de machine. Vervolgens worden de verpakkingen gecontroleerd en opgestapeld in dozen.

Spuitgieten laat toe op grote schaal met grote nauwkeurigheid zeer ingewikkelde vormen te geven aan verpakkingen.

Door de kosten van het maken van een matrijs is spuitgieten echter alleen geschikt voor grote productieaantallen. Voor kleinere aantallen loont spuitgieten meestal niet.

Extrusieblazen

Extrusieblazen (of extrusievormblazen) is een proces waarbij de warme gesmolten kunststof – die in de vorm van een buis uit de spuitkop komt – tussen twee halve vormen (matrijshelften) wordt dichtgeknepen.

Direct daarna wordt de plastische buis met perslucht tegen de matrijswand geblazen. Door middel van extrusieblazen worden holle voorwerpen gemaakt zoals: flessen, potten en jerrycans.

Meer lezen: